Vă mulțumesc mult pentru că ați acceptat acest interviu. Sunteți directorul Societății Comerciale ROMAERO și, în acest sens, vreau să vă întreb, cine sunteți dumneavoastră din punct de vedere profesional? Și care a fost drumul dumneavoastră până aici?

Bună ziua, în primul rând. întreaga mea evoluție profesională, este legată de ROMAERO. Sunt un produs integral realizat în Romaero, sunt absolvent al Facultății de Aeronave, promoția 1979. La absolvire, în sistemul de atunci, erau repartițiile guvernamentale, așa că am fost repartizat pe baza mediei obținute, și am prins post în București, la Întreprinderea de Avioane București, cum se numea în acel moment.

Ați avut medie mare, dacă ați prins Bucureștiul.

Dar da, nu foarte mulți au prins Bucureștiul!

În ceea ce privește începuturile, eram tânăr inginer, în stagiatură, cu începutul într-un atelier de proiectare, cum era organizat atunci, pentru avionul BN-2. Se construia avionul BN-2, cu firma engleză Britten-Norman, toate piesele le executam noi, făceam asamblare, făceam montarea tuturor aparatelor, agregatelor și făceam și testele de zbor.

Am intrat în proiectul ăsta, proiect care a fost util pentru formarea mea profesională, efectiv m-a dus pe direcția, să zicem, a pasiunii și m-am dezvoltat… Apoi am trecut la control, cum era atunci, partea de inspecție, din dorința de a fi mai aproape de avion, mă fascinau testele funcționale care se făceau, verificările, darea la zbor.

Era și o responsabilitate foarte mare…

Și responsabilitate, pentru că era cu certificarea finală a avionului pentru probele de zbor și livrare. La o reorganizare în fabrică în anul 1994, am fost avansat ca Șef de Control, șeful CTC-ului, pe tot ROMAERO. Deja denumirea se schimbase în ROMAERO. Până în 2005 am fost Șeful Controlului pe fabrică, deci implicat în toate programele, și mentenanță, și execuție, fabricație aerostructuri, implicat în programele importante care au fost în derulare în perioada aceea.

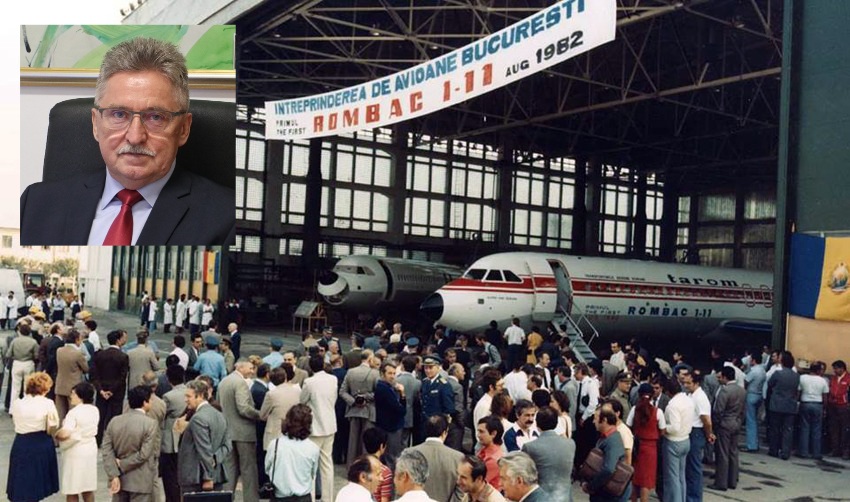

Pentru că, după 1989, a fost o schimbare de strategie, de continuare a activității ROMAERO, după căderea Programului Rombac 1-11.

Dumneavoastră, în perioada aia, ca să ne întoarcem la partea de CV, erați, practic, șeful controlului…

Da. Să continuăm etapele în dezvoltare, șeful controlului în 2005, tot așa la o reorganizare, niște schimbări de conducere, am fost cooptat în echipa de conducere să zicem, de-acum, pe partea administrativă de execuție, devenind inginer șef pentru aero-structuri. Pe partea de fabricație, piese componente și componente majore de avion. Asta până în 2010-2011, când o perioadă scurtă, un an, am avut o revenire la control, cum ar veni, șef al inspecției în zona de întreținere a aeronavei, iar în 2011 am fost numit inginer șef al diviziei de întreținere a aeronavei, funcție pe care am deținut-o până în vara lui 2014, când am fost numit director general adjunct. Prin niște situații de conjunctură, prin lipsa directorului general, a trebuit să preiau integral, și atribuțiile, și toate sacinile de director general. Am fost în poziția asta până în 2016, decembrie, am continuat ca director general adjunct încă până în 2017, după care am revenit la funcția de inginer șef la reparații avioane. Am continuat, am ieșit la pensie la limită de vârstă, am continuat o colaborare cu ROMAERO datorită unor autorizări pe care le dețin, colaborare cu ROMAERO, part time, deci din 2019 până în 2020, în primăvară, când tot așa, în aprilie, am fost solicitat de Consiliul de Administrație să iau, pentru o perioadă limitată, să preiau din nou funcția de director general. În poziția asta mă aflu acum.

De aceea vreau să vă întreb, cum se prezintă Societatea ROMAERO la 100 de ani de la înființare, și care sunt perspectivele ei în această perioadă mai grea?

Deci, 100 de ani de activitate pentru Romaero, poate am fi vrut să serbăm această onomastică mai din plin, mai cu realizări mai mari… Să fi avut posibilitatea să ne manifestăm și să sărbătorim, într-adevăr, toată istoria asta, care a stat în spatele nostru, și la care toți, absolut toți cei care suntem acum, cei care am fost, am contribuit cu ceva.

Din păcate, pandemia începută în primăvară a avut efecte majore asupra industriei aeronautice, poate mai mult decât asupra altor industrii, efecte legate de reducerea drastică a zborurilor. Față de avântul pe care-l luasem în ultimii ani, creșterea traficului marfă și pasageri pe liniile aeriene, acum a fost o cădere bruscă. Cădere care a venit cu efecte și asupra ROMAERO. Deci noi acum mergem pe trei direcții de activitate: întreținerea aeronave civile și militare, partea de execuție aerostructuri, și nucleul mai nou, de cercetare-dezvoltare.

Ca activități asupra cărora au avut efect mai puternic și mai imediat a fost să zicem mentenanța. Mentenanța pe partea civilă, în special. Dar nu a fost efectul pe perioada asta de vară. De ce? Pentru că mentenanța de aeronave civile are o anumită ciclicitate. Deci este știut, sezonul de întreținere este sezonul de toamnă-primăvară, până în martie.

Sunt mai puține zboruri…

Exact. Din aprilie mai până în octombrie se zboară. Toți zboară. Deci efectul este și va fi pe perioada iernii, în sezonul următor, prin scăderea, cel puțin la nivelul informațiilor de acum, va scădea numărul de avioane pe care le vom avea în întreținere în perioada următoare.

Cum au reacționat clienții în această perioadă?

Am avut un suport bun din partea clientului nostru principal pe partea de întreținere, Ryanair.

Deci noi avem două sezoane, din plin, sezoanele de iarnă cu Ryanair, începute în 2018. Cu fiecare companie începi un business, un program, începe o asimilare graduală. La început să vadă cum funcționăm, cum de adaptăm, cum ne încadrăm, în privința termenelor, în privința calității și bineînțeles, în privința modului de a ne alinia la sistemul lor de aprovizionare. Trebuie să ai o logistică bine pusă la punct ca să poți să participi la întreținerea avioanelor din flota companiilor de talia Ryanair.

Și a continuat cu sezonul iernii trecute, unde s-a ajuns să se lucreze la câte două avioane în paralel. În ultimele două luni din sezon s-a ajuns la trei avioane, în paralel. Acum, necesarul de mentenanță a scăzut, dar ei au venit, totuși, din vară, din iulie cu avioane la întreținere.

Și la partea de fabricație am avut efect bineînțeles tot fluxul de construcție aeronave a scăzut, cererea a scăzut pentru piesele și ansamblele pe care le avem contractate, deci asta ne-a dus la o alunecare a termenelor de livrare. Ca procent, cel puțin estimat pe perioada asta de toamnă, 20-30% din comenzi sunt eșalonate. Adică faptul că s-a eșalonat altfel. Cel puțin este pentru anul ăsta.

Marii producători Boeing și Airbus își pregătesc planurile de relansare pentru anul viitor, cum să fie rampa pe linia de producție. La fabricație deci ca activități și colaborări suntem acolo în zona de execuție aerostructuri, suntem chiar în situația de a fi prim contractori pe Boeing, avem de 20 de ani contracte multianuale. Pentru celelalte produse pe care le facem, nu suntem noi prim contractori direct, dar suntem la al doilea sau al treilea nivel în lanțul de furnizori ai marilor integratori Boeing și Airbus.

Care ar fi celelalte firme?

Deci lucrăm cu SABCA Belgia, NOVAE Franța, Spirit Aerosystems Europe, AERO Vodochody Aerospace Cehia, ST Engineering Aerospace Syngapore, Elbit Systems Israel,Viking Air Canada, etc.

Istoria cu SABCA are o întindere mai mare, am început cu ei cam în anul 2000, la începutul programului Airbus A 380. Pentru Airbus A 380 noi am executat două învelișuri mari de pe burta avionului și lisele corespunzătoare pentru absolut toate avioanele care s-au fabricat.

A fost o lucrare spectaculoasă prin dimensiunea învelișurilor care ne-a făcut să să muncim mult până s-o realizăm la standardele cerute. Cu ocazia asta am pus la punct procesul de tragere învelișuri, reușind să ne dezvoltăm pe linia tragerii învelișurilor, datorită utilajelor pe care le avem. Învelișuri de mari dimensiuni, 6 m pe 2 m. Astfel ne-am pus la punct tot fluxul de fabricație pentru învelișuri de dimensiuni mari: tragerea învelișurilor, tratamente termice pentru aliajele de aluminiu care sunt specifice, frezarea chimică.

Frezarea chimică un proces dificil, un proces special în care se „decupează buzunarele”, prin subțierea materialului (duraluminiu) prin dizolvare controlată cu sodă. Înveliușurile sunt groase, din considerente de stress nu e nevoie de aceași grosime pe toată suprafața, ci tensiunile se transmit prin zonele în care sunt lisele, sau prin zonele în care sunt cadrele atașate la învelișul respectiv. Atunci celelelate zone libere s-a considerat că e nevoie să fie mai subțiri pentru micșorarea greutății și atunci metoda asta de frezare chimică realizează acele buzunare între structuri.

Toate piesele astea pe care le-am executat le-am făcut de la început până la ultimul avion… Orice Airbus A 380 care zboară în lume are aceste învelișuri executate în Romaero. Tot la fel și pentru celelalte. De exemplu lucrăm pentru Boeing, facem o serie întreagă de repere mărunte, prelucrate mecanic, din toate zonele avionului, la mecanisme pentru toată gama de avioane Boeing. Un levier, bucșe, tot soiul de piese din astea care se pun pe diverse avioane. Istorie? Am avut colaborare bună cu BAE Systems, am avut, un program de execuție repere începând cu piese primare până la ansamble serioase, ansamble de cadre, cadre de presiune, pentru BAe 146.

Cu IAI-ul, a fost iarăși un program important, mare, pentru realizarea fuselajului posterior. Am executat secțiunea întreagă de fuselaj posterior.

Pentru ce avioane?

Gulfstream G 200. Fuselajul se integra la IAI, îl trimiteam la ei, făceau joncțiunea cu restul elementelor și îl trimiteau în SUA. Când spun că făceam secțiunea de fuselaj mă refer că executam toate piesele primare, subansamblele și ansamblul mare, fuselaj. Și făceam toată pregătirea, deci nu numai asamblare, ci și execuția de piese. Un program special și care ne-a făcut să căpătăm experiență am avut tot cu BAE-ul pentru avionul ATP. Aici nu am făcut doar conversia, ci am executat și chitul de conversie, cele 25 de chituri de conversie le-am executat începând de la piese primare, execuție ansamblu ușă, și instalarea pe avion. Plecam cu execuția pieselor și a chitului, după care treceam, ca să zic așa, în zona de mentenanță, care era tot la noi, unde se făcea lucrarea, tot ce înseamnă structură, plus instalarea ușii…

Era și o ranforsare a structurii…

Da, totul se ranforsa și bineînțeles toate sistemele de acționare uși: sistemul pneumatic, hidraulic, electric, ce mai era, le montau, se certificau și plecau.

Au crescut intr-adevăr comenzile odată cu începerea pandemiei? Pentru că fost o discuție că odată cu scăderea numărului de pasageri s-a trecut foarte mult pe Cargo, transport aerian.

Ce vă spun eu a fost istorie. Istoria anilor 2000, începând cu AIRBUS A-380, A-320, BVAE146-RJ…

Va urma